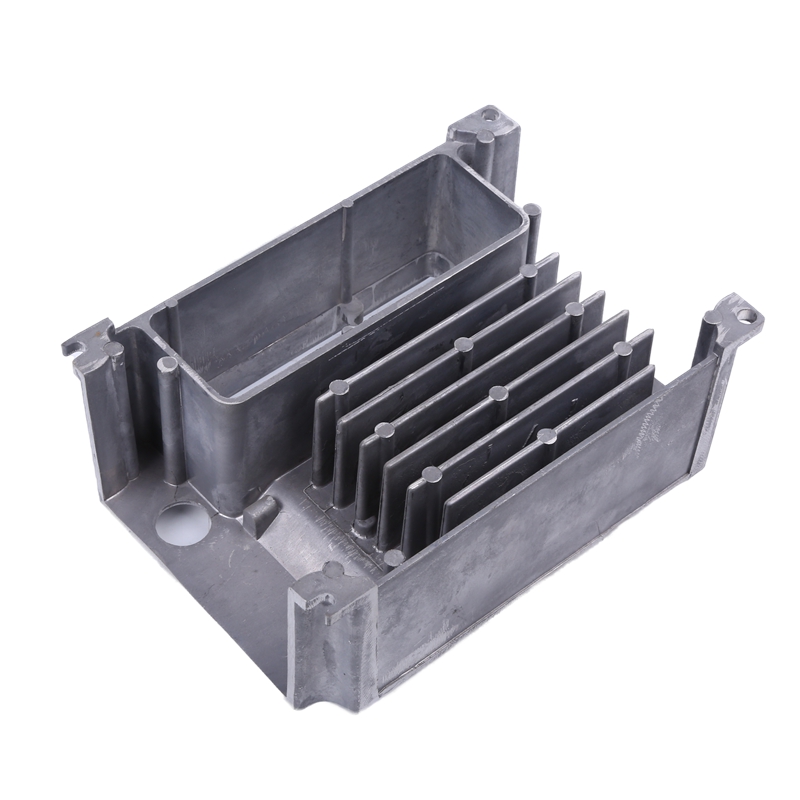

压铸件是通过压铸工艺制造的,这是一种常见的金属制造方法,通常用于制造高精度、高质量的金属零部件。以下是制造压铸件的一般步骤:

模具设计和制造:

设计师根据产品的需求创建三维模型。基于模型,制造模具,通常包括上模和下模,用于容纳金属材料并形成所需的零部件形状。

材料准备:

选择适当的金属合金作为原材料。常用的压铸材料包括铝合金、锌合金、镁合金等。材料通常以块状或颗粒状形式供应,并被装载到特殊的熔炉中加热至液态。

注射和压铸:

液态金属被注入一个特殊的注射室。通过高压注射机,金属被注射到模具中,填充模具的空腔。高压确保金属充满模具的细节和空隙,以获得精确的形状。

冷却和凝固:

一旦金属充满模具,冷却水或冷却介质被用来快速冷却金属。快速冷却有助于金属迅速凝固,以保持所需的形状和结构。

模具打开:

冷却完成后,模具被打开,通常由液压系统或机械力驱动。压铸件可以被取出,通常在上模和下模之间会有一定的脱模角度。

剪除和整理:

取出的压铸件可能需要进行剪除和整理工作,以去除任何多余的材料、毛刺或闪边。这些工作可以通过机械或手工操作完成。

质量控制和检测:

压铸件经过质量控制检测,以确保其符合设计要求。这可能包括尺寸测量、材料成分检验、X射线检测等。

后处理:

压铸件可以进行进一步的加工,如热处理、表面处理、涂装或组装,以满足终产品的要求。

包装和出货:

完成的压铸件通常会被包装,然后出货到客户或下游制造商。这些步骤共同构成了压铸件的制造过程,确保了高质量、精确度和一致性的铸造零部件制造。每个步骤都需要高度的专业知识和严格的质量控制,以确保终产品的成功制造。

咨询热线

咨询热线