铝合金压铸工艺的质量控制是确保生产出高质量铝合金压铸产品的关键步骤。以下是一些常见的铝合金压铸工艺质量控制措施:

原材料控制:对铝合金材料进行严格的检验和验证是至关重要的。这包括检查材料的化学成分、机械性能和表面状态,以确保材料的质量符合规范要求。

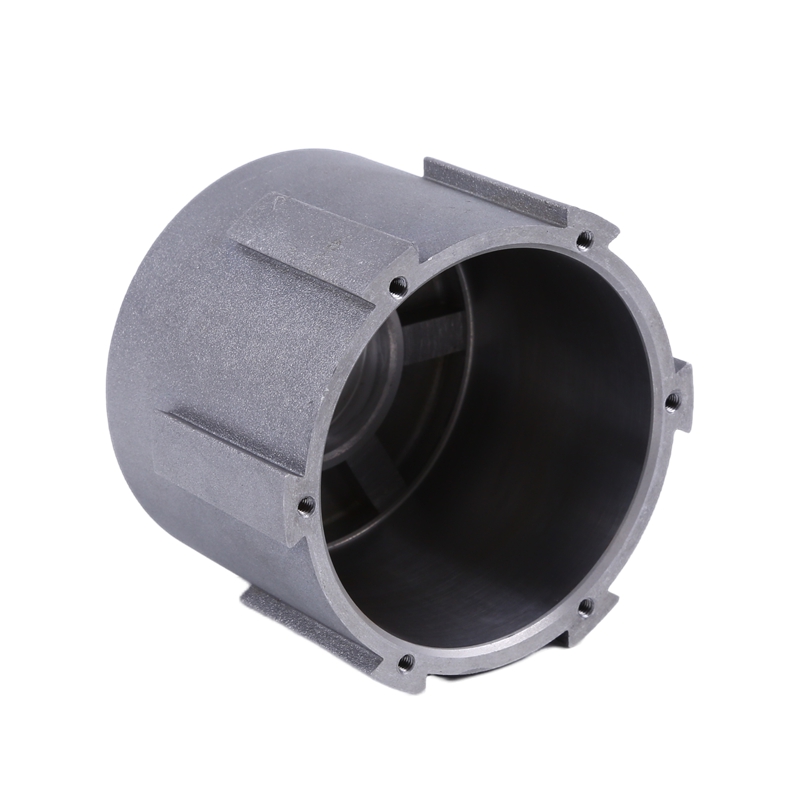

模具控制:模具的准确性和质量对于生产高质量的铝合金压铸产品至关重要。对模具的尺寸、表面光滑度、冷却系统和运动部件等进行严格的控制和监测,以确保模具的完好性和稳定性。

工艺参数控制:控制关键的工艺参数是确保铝合金压铸工艺质量的关键。这包括注射温度、注射压力、注射速度、冷却时间等参数的精确控制和监测。通过实时监测和调整这些参数,可以确保铝合金的流动性、凝固性和产品致密度的一致性。

检测和测试:在铝合金压铸过程中,进行多种检测和测试是必要的。这包括外观检查、尺寸测量、材料密度检测、缺陷检测(如气孔、砂眼、裂纹等)以及机械性能测试等。这些检测和测试方法可以验证产品的质量、符合性和性能是否满足要求。

过程控制和监测:通过建立良好的过程控制和监测体系,可以实时追踪铝合金压铸工艺的各个环节,并识别潜在的问题和异常。这可以包括温度监控、压力监测、注射速度控制、冷却效果监测等。通过及时的反馈和调整,可以保持工艺的稳定性和一致性。

周期性维护和保养:定期的设备维护和保养是确保铝合金压铸工艺质量的关键。这包括模具的清洁、润滑系统的维护、冷却系统的清洗和检查等。通过合理的维护措施,可以确保设备的正常运行,减少故障和生产中断的风险。

追溯性和记录:建立追溯性和记录系统是追踪产品质量和解决问题的重要手段。记录工艺参数、检测结果、材料来源等信息,以便于追溯产品质量,并提供数据支持进行问题分析和改进。

培训和质量意识:对工作人员进行适当的培训,提高他们的质量意识和技能水平。只有工作人员充分了解质量控制要求,并具备正确的工艺操作技能,才能确保铝合金压铸工艺的质量。

通过以上的质量控制措施的实施,可以确保铝合金压铸产品的质量、稳定性和一致性,以满足客户要求并提高市场竞争力。

裕华盛五金塑胶制品有限公司是一家专注从事铝合金压铸,锌合金压铸,压铸件,铝合金压铸的厂家。

咨询热线

咨询热线